Nachdem ich einige fertige Klingen verbaut habe, ist der Wunsch nach einem eigenem Messer immer größer geworden. Wie baue ich also mein erstes Messer? Was gibt es zu beachten? Ich zeige Euch, dass es mit ein wenig handwerklichem Geschick möglich ist, eine Klinge bis hin zum Härten anzufertigen und anschließend mit einem Griff nach seinen Vorstellungen zu versehen.

1. Das Messerdesign wird gezeichnet und gegebenenfalls eine Schablone aus Holz o.ä. gefertigt.

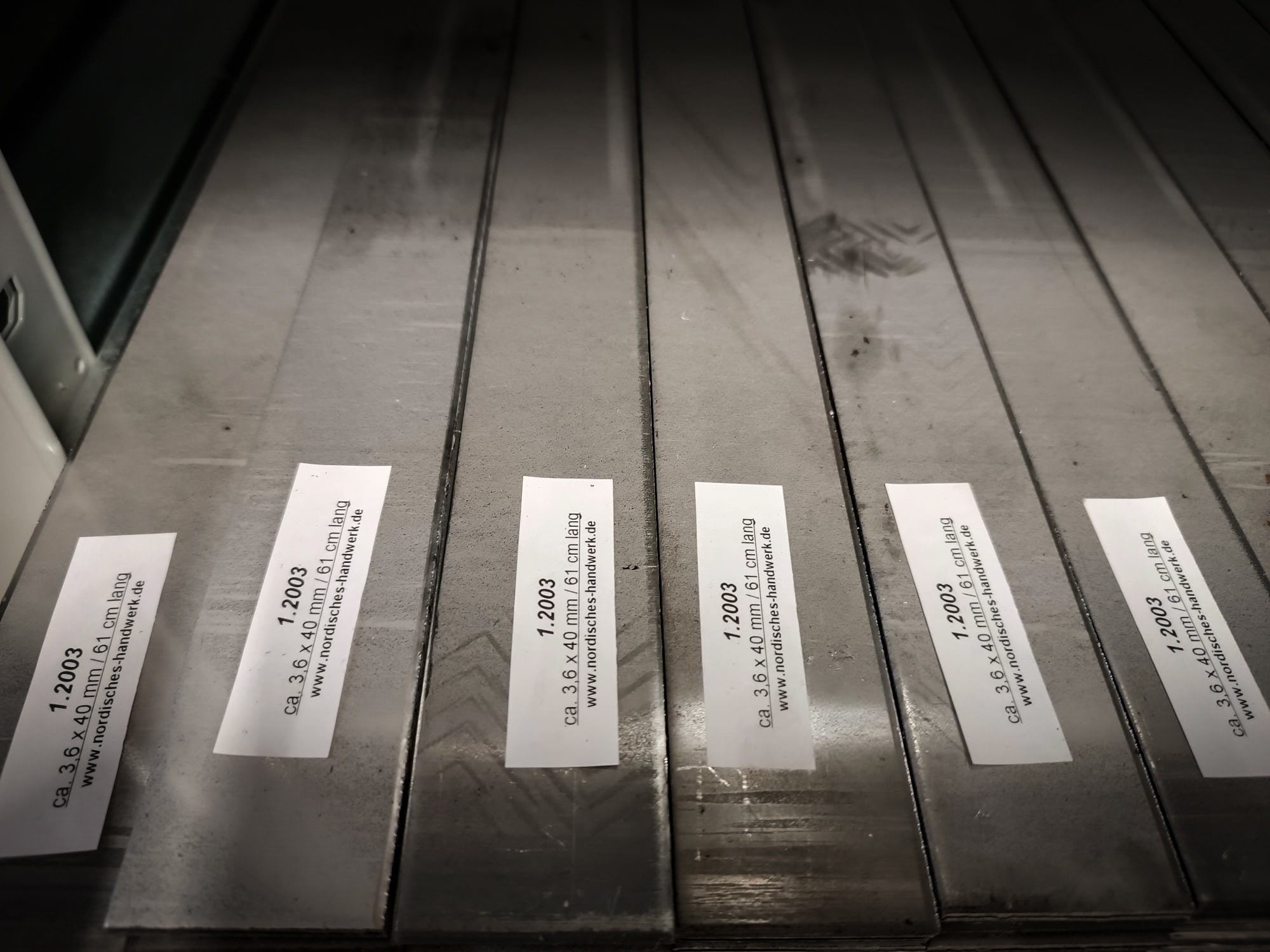

2. Das Design wird auf den Stahl (in meinem Fall O1-Stahl/1.2510) übertragen und ausgeschnitten. Zum Beispiel mit einer kleinen Flex.

3. Anschließend wird die Kontur fein geschliffen.

4. Nun sollte das Messer möglichst plan geschliffen werden, damit die Griffschalen später gut anliegen und kein Spalt entsteht. Diesen Schritt kann man sehr aufwändig per Hand machen oder man nutzt ein Druckholz mit dem man das Messer gleichmäßig auf einen großen Bandschleifer drückt. Im Idealfall hat man die Möglichkeit eine Planschleifmaschine zu nutzen.

5. Als nächstes werden die Löcher für die Montage der Griffschalen gebohrt und angefast. Bei Bedarf können auch weitere Löcher zur Gewichtsersparnis gebohrt werden. Ein positiver Nebeneffekt ist, dass der Kleber später mehr Klebefläche hat.

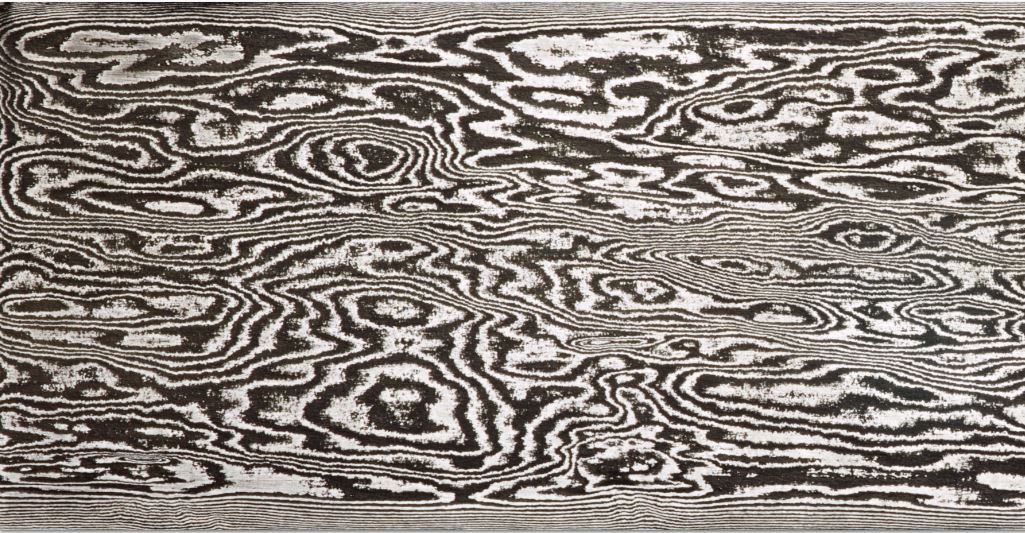

6. Nun folgt der schwierigste Teil – Das Herausschleifen des Grundanschliffs. Dieser Arbeitsschritt kann auch per Hand mit einer Feile erfolgen, ein Bandschleifer erleichtert die Arbeit aber erheblich. Je breiter das Schleifband ist, desto einfacher ist es den Anschliff gleichmäßig anzubringen. In meinem Fall hat es aber auch mit einem ca. 2,5 cm breiten Schleifband gut funktioniert. Als erstes habe ich mit einer Rundfeile den Bereich am Ricasso ausgearbeitet und bin anschließend zum Bandschleifer übergegangen. Am Ende sollte eine ca. 0,5mm dicke Schneidfase stehen bleiben. Nach Bedarf kann noch einmal mit feinem Schleifpapier per Hand nachgearbeitet werden.

7. Wer möchte setzt nun eine Schleifkerbe. - Jetzt ist die Klinge bereit zum Härten. Den Prozess des Härtens überspringe ich an dieser Stelle, da der Prozess zwischen den verschiedenen Stahlsorten zum Teil stark variiert und nach Möglichkeit ein Härteofen genutzt werden sollte.

8. Nach dem Härten wird die Zunderschicht heruntergeschliffen und das Messer gegebenenfalls noch einmal plangeschliffen.

9. Nun kann die eigentliche Schneidfase angebracht werden und die Klinge geschärft werden.

10. Als nächstes wird das Griffmaterial vorbereitet. Ich habe mich für Thermomaserbirke Grade B und schwarzes Vulkanfiber entschieden. Dazu einen Motiv-Mosaik-Pin und einen Pin für ein Lanyard. Das Holz wurde entsprechend aufgesägt und auf Vulkanfiber geklebt.

11. Nachdem der Kleber getrocknet ist, können die Löcher für die Pins gebohrt werden. Dazu wird zunächst eine Griffschale an den Messergriff geklemmt und durchbohrt. Zum fixieren wird ein Pin in das Loch gesteckt und das zweite Loch wird gebohrt. Nun wird auch die zweite Griffschale an den Messergriff geklemmt und durch die erste Griffschale gebohrt. Auch hier wird die erste vollständige Bohrung mit einem Pin fixiert. Abschließend wird das zweite vollständige Loch durchbohrt.

Zur besseren Übersicht wird die Kontur des Griffes auf das Innere der Griffschalen übertragen. Die Liner habe ich ein wenig angebohrt, um dem Kleber möglichst viel Klebefläche zu bieten. Hier muss man allerdings aufpassen (dafür auch die nachgezeichnete Kontur), dass man nicht zu weit an den Rand kommt und die Bohrungen nach dem Schleifen sichtbar sind. Hier ist weniger mehr!

12. Jetzt wird die vordere Kante des Griffs ausgearbeitet und geschliffen.

13. Anschließend werden die Griffschalen montiert. Dazu werden die Pins entsprechend gekürzt und aufgeraut. Zum Kleben wurde (wie auch beim Vulkanfiber) 30 Minuten Epoxy verwendet und die Klebeflächen mit Alkohol gereinigt.

14. Nach dem alles gut durchgetrocknet ist, wird wieder die Kontur des Griffs geschliffen. Jetzt können Hilfslinien auf das Holz gezeichnet werden, damit der Griff möglichst symmetrisch wird.

15. Der Griff wird am Bandschleifer grob in Form gebracht und mit Schleifleinen ausgearbeitet. Abschließend wird der Lanyard-Pin innen etwas angesenkt, damit später keine scharfe Kante das Lederband oder Paracord-Lanyard zerschneiden kann.

Zu guter Letzt erfolgt der Feinschliff und der Holzgriff wird geölt und aufpoliert, um ihn

widerstandsfähiger zu machen. Dafür kann man

auf eine einfache Leinölmischung zurückgreifen.